2026.02.12 保護者向けコラム 「入学式に間に合わせる」という約束。多様化する制服を支える制服工場

1. 教室の風景が変わった? 多様化する制服事情

最近の学校の制服を見て「種類が増えたな」と感じることはありませんか? かつて男子は黒の詰襟、女子は紺のセーラー服という風景が一般的でしたが、現在はその景色が劇的に変化しています。

「ジェンダーレス」や「多様性」への理解が深まり、ブレザータイプが主流になると同時に、女子スラックスの採用も急速に広がっています。さらに、動きやすいポロシャツや体温調節のしやすいパーカー、猛暑対策のハーフパンツなど、導入されるアイテムは多様化が進んでいます。

この変化は、子どもたちにとっては選択肢が増える喜ばしいことです。しかし、工場側から見れば「多品種小ロット化」という非常に難易度の高い課題でもあります。「種類が増える=作る手間と管理が複雑になる=生産効率の低下」。それでも、入学式というハレの日に新しい制服を確実に届けるため、工場の裏側では今、静かで熱い「変革」が起きています。

多様化する制服アイテム

2. 納期遅れを防ぐ職人技「品転(ひんてん)」。現場力と子どもたちへの想いが可能にしたその方法とは?

多種多様な制服を効率よく生産するため、カンコー学生服の工場では「品転(品種転換/ひんてん)」という作業が行われています。これは、例えば減少傾向にあるセーラー服の製造ライン(以下、ライン)を、需要が急増しているブレザーやスラックスのラインへ切り替えるなど、製造アイテムを変更することを指します。本来、効率化のために年間を通じて同じ品種を縫製するのが基本である工場にとって、品質と効率を維持したまま切り替えることは難しい挑戦です。

この品転の対応力が高められた背景には、ブレザー化による多品種小ロット化への対応に加え、世界的なコロナウイルスの流行という、もう一つの大きな理由がありました。感染が最も拡大していた時期、工場でも感染者が出て最繁忙期に数日間工場を閉めざるを得ない事態が発生したのです。 通常であれば、納期遅れにつながりかねない危機的状況です。しかし、子どもたちにとって一生に一度の「入学式」という期限は、決して待ってはくれません。「入学式までに、全ての子どもに制服を届ける」という強い使命感のもと、現場は一丸となって品転に取り組みました。稼働停止した分をカバーするため、他のラインや工場が生産品目を切り替え、不足分を補う体制をとったのです。

セーラー服のラインで急遽ブレザーを縫う――。生地の厚さ、縫う手順、ミシンの設定、すべてが異なる作業ですが、熟練スタッフや機械を調整する「縫製機械整備技能士」などの専門家の存在がそれを可能にしました。さらに、自社工場間での技術指導などの密な連携も円滑な切り替えを支えています。機械だけでは真似できない人の技術と想いこそが、複雑化する市場や不測の事態に対応する、カンコーの真の「現場力」なのです。

3. 伝統×最新技術の拠点「SHIRAUME BASE」誕生

カンコーのものづくりの心臓部、岡山県倉敷市児島にある倉敷工場の敷地内に、2025年6月、新たなランドマーク「SHIRAUME BASE(シラウメベース)」が誕生しました。

白い外壁と屏風のようなデザインが特徴的なこの建物は、スクールユニフォーム製造の本部機能を集約した「ものづくり研究所」です。シラウメベースでは、どうすればもっと効率よく、美しく縫えるか?という研究や、試作対応が行われています。 従来、量産ラインの合間に行っていた見本品の縫製は、日産量や生産効率の低下につながっていました。この「見本縫製」という工程をシラウメベースが引き受けることで、量産ラインは製造に集中することができ、工場全体の生産効率向上に大きく貢献しています。

1階の研究スペースでは、一人の作業者が完成まで担当する「セル生産」方式の導入や業務改善の研究がスタートし、将来的には新機能の開発も視野に入れています。伝統的な職人技を守りながら、最新のデータや理論を掛け合わせる。創業の地から発信されるのは、「伝統を守るために、進化を続ける」というカンコーの決意そのものです。

白い外壁と屏風のようなデザインのSHIRAUME BASE

4. 昔と今、何が変わった?

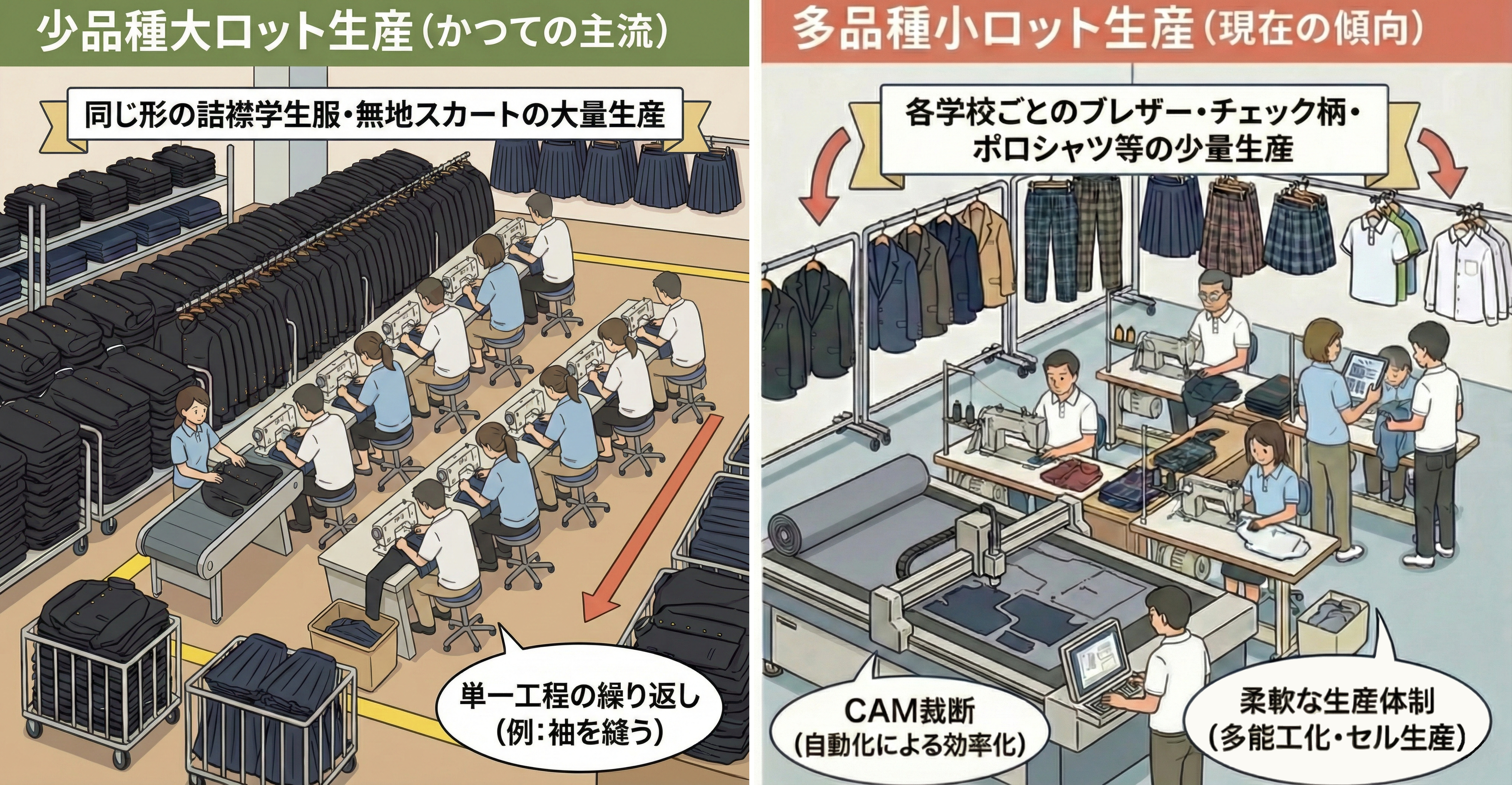

工場の進化をイメージするために、昔と今の生産スタイルを比べてみましょう。

※イラストはイメージです

※イラストはイメージです

かつての工場(少品種・大ロット生産)

同じ形の詰襟やスカートが大量にラインに流れ、作業者は「袖を縫う」「ボタンを付ける」など一つの工程を繰り返すスタイルが主流でした。効率は良いですが、急な変更には弱い側面がありました。

現在の工場(多品種・小ロット生産)

ラインにはブレザー、チェック柄のスラックス、ポロシャツなど、色も形も異なる服が流れます。

ここでは、IoT(=設備をネットワークで繋ぐ技術)やロボット技術が人を支えます。生地の裁断には「自動裁断機(CAM)」が使われ、特にチェック柄のスラックスなどは、柄合わせ機能を持つ最新のCAMによって正確かつ高速に裁断されます。 また、タブレット端末による動画での技術継承や仕様書確認が行われ、一部拠点ではデータで動く自律移動ロボット(ORV)が部材を運搬。「縫う」作業に集中できる環境づくりが進められています。また、DXによる生産プロセスの革新も進んでいます。生産管理システム(スケジューラー)によって、各ラインの縫製能力や対応アイテムに加え案件数までを総合的に分析。「どのラインで縫うのが最適か」をシステムが自動判断し、案件を振り分けます。

生産ラインはもはや固定されたものではなく、時代のニーズに合わせて変化・進化しているのです。

5. 災害時も安心。全国19工場の「リスク分散」体制

「新しい技術はわかったけれど、本当にうちの子の制服は入学式に間に合うの?」 そんな不安に応えるのが、カンコーが持つ圧倒的な「スケールメリット」です。

カンコーグループには倉敷だけでなく、全国に19もの自社工場(基幹工場4拠点、衛星工場15拠点、スタッフ約2,000名)があり、国内アパレル業界でもトップの規模を誇ります。 この規模の最大のメリットは「リスク分散」です。例えば災害や感染症などで一つの工場が停止しても、他の工場がカバーできるよう、生産拠点を分散させ連携体制を整えています。実際、南九州に集中していたブレザーやスラックスの生産機能を、リスク分散のために鳥取県の米子工場(新工場)へも広げる計画が進んでいます。

「入学式に必ず間に合わせる」。この約束を守るために、全国19の工場がワンチームとなってバックアップしているのです。

6. 変化の中でも変わらない「想い」

作るアイテムが詰襟からブレザーへ変わり、手段にロボットやタブレットが加わっても、工場の根底にある「子どもたちの学校生活を支えたい」という想いは変わりません。

3年間毎日着るものだからこそ、丈夫で、着心地が良く、美しいものを届けたい。そのために、カンコー学生服は「SHIRAUME BASE」での研究開発をはじめ、全社を挙げた品質維持とコストダウンの努力(VA活動)を続けています。

新しい制服に袖を通す瞬間の、子どもたちの少し大人びた笑顔。そのために、今日も工場のミシンは動き続け、進化を止めることはありません。

「入学式に間に合わせる」という約束。多様化する制服を支える制服工場

2026.02.12 保護者向けコラム 「入学式に必ず制服を届ける」。ジェンダーレス制服や女子スラックスの導入が進み多様化するなか、どのようにして「多品種・短納期」を実現しているのか?全国19工場の連携と職人技「品転」、そして2025年誕生の新拠点SHIRAUME BASEの裏側まで、子どもたちの笑顔を守るものづくりの想いに迫ります。

中学入学準備チェックリスト。制服選びや年間スケジュールを確認!

2025.12.22 保護者向けコラム 中学入学準備に必要な制服・学用品・生活用品をチェックリストで分かりやすく紹介。制服選びの流れや入学前後の年間スケジュールも確認でき、入学説明会前後の準備に役立ちます。

-

中学制服採寸前に知るべき5つのポイント|失敗しないサイズ選び

2025.12.19 保護者向けコラム 中学校の制服採寸で後悔しないための5つの重要ポイントを解説。子どもの成長を見越したサイズ選び・試着時の注意・店員さんへの確認事項などを解説します。 -

なぜ制服は“メイドインジャパン”なのか? 国内生産点数一位のカンコー学生服の技術と品質

2025.12.18 保護者向けコラム 日本の衣料品自給率が1.4%の中、実は学生服は日本で作り続けられています。 なぜ国内生産が守られているのか?その背景と、国内生産を支える現場の技術に、目を向けてみます。 -

小学校の制服・通学服事情|地域別の違いと入学準備のポイント

2025.12.15 保護者向けコラム 小学校の制服・通学服は地域で事情が違います。本記事では「制服のある/ない学校」「服装の選び方」など役立つ情報をまとめて解説します。