- 生地の色・風合いなど、合格したものを巻いた状態で1本ずつ倉庫で保管しています。

生地からセーラー服ができるまでの

12の生産工程をご紹介します。

最先端の設備と熟練したスタッフの技術をご覧ください。

生地からセーラー服ができるまでの

12の生産工程をご紹介します。

最先端の設備と熟練した

スタッフの技術をご覧ください。

- 生地に蒸気と熱をあてて、生地の歪みを直すことで、制服を作るときに生地が縮んだりするのを防ぎます。

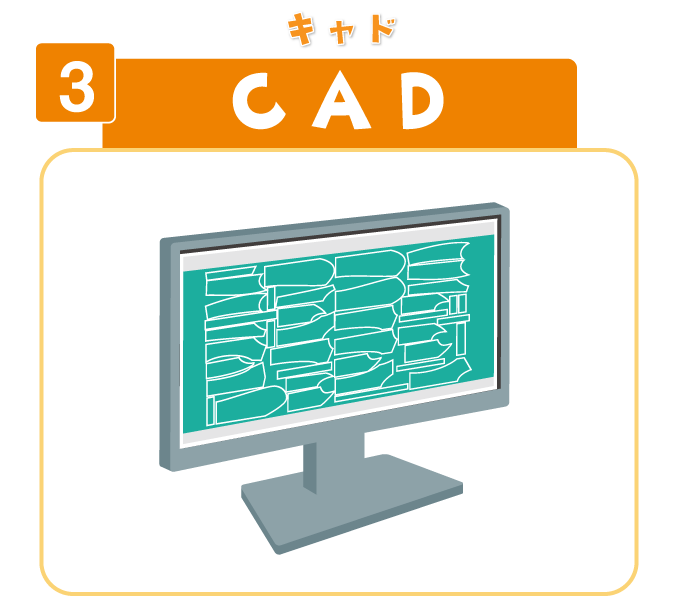

- CAD(キャド)というコンピュータを使って、パズルのようにパーツを上手に組み合わせてムダが出ないように設計図を作ります。

- CAM(キャム)という自動裁断機を使って、一度に沢山の生地を切り、縫製するパーツを作ります。

- 裁断品に傷や汚れが無いかを1枚ずつ人の目で検査をして、縫製の準備をします。

- 型くずれしにくく、丈夫な製品を作るために芯地を貼ります。

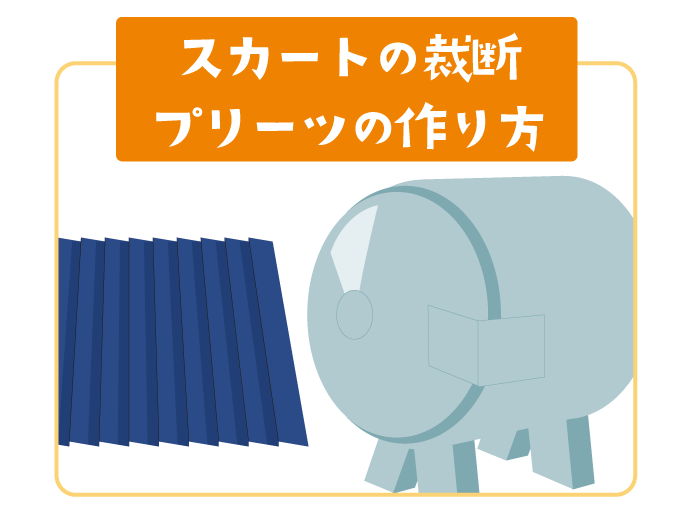

- プリーツを作る時は、型紙の中に布を入れて挟んでいき、特別な窯に入れていきます。

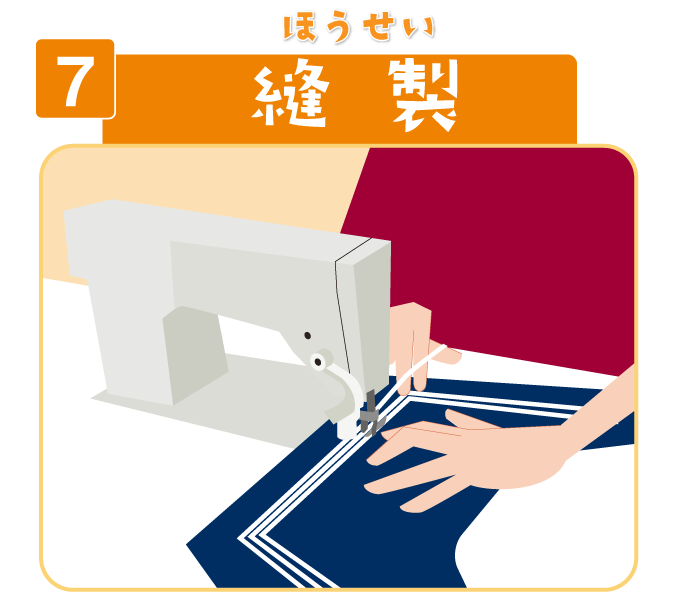

- 専用のミシンを使って人の手で分担してパーツを縫ったあと、最後にパーツを縫い合わせて1着の製品に組み立てます。

- 縫製した製品の仕様・仕立・サイズがあっているか、美しくしっかりと縫われているか人の目で1着ずつ検査します。

- 釦つけ・穴あけなどの手作業や特殊なミシンでしかできない加工をします。

- プレス機やアイロンを使ってきれいに仕上げて、製品に湿気が残らないように、乾燥ボックスに通します。

- 製品を検針機に通して危害物が混入していないか検査します。

- 制服・体操服をお客様にお届けします。