学生たちにとって、

価値のある制服・体育着とは?

カンコーのものづくりにおいて、製品開発の根幹を成す学生工学研究所とそれを実現する工場の生産部。ふたつの部門は密接に連携をとりながら、工場で制服・体育着づくりを行っています。今回は、価値ある製品を生み出すために、ふたつの部門のものづくりにかける想いについて、学生工学研究所の三宅所長、倉敷工場の藤工場長の2名からご紹介します。

学生工学に基づく製品開発

学生工学に基づく

製品開発

開発本部 学生工学研究所 所長(現・岡山菅公学生服 常務取締役)

三宅 利明

学生工学研究所は、名前の通り学生工学という考え方のもとに製品開発を行う部署です。「カラダ・ココロ・時代・学び」の視点で基礎研究を行い、時代性、子どもたちの成長、嗜好などを調査し、制服や体育着の開発に活かしています。

学生工学研究所とは

学生工学研究所は、子どもたちを4つの視点から見つめ、新たな価値を創出しています。

学生たちのカラダを工学的視点で分析

学生たちのカラダを工学的視点で分析

学生工学研究所では、制服・体育着をつくる上で最も重要な学生たちの体型調査や体の可動範囲の調査を行い、快適な制服・体育着の開発に役立てています。1万人以上の中学・高校生の男女に体型調査を行い、身長・筋肉量など成長段階で異なる細かな体型データを収集しました。そのデータはカンコー独自の13歳・16歳・18歳男女の体型模型づくりに活かされるなど、よりきめ細かな制服のサイズ設計につながっています。

信州大学と体育着の動きやすさや快適さを研究

信州大学と体育着の動きやすさや快適さを研究

約1万人の子どもたちの体型データを分析した快適な体育着の開発

約1万人の子どもたちの体型データを分析した快適な体育着の開発

地域により異なる嗜好色を制服づくりに反映

地域により異なる嗜好色を制服づくりに反映

長い歴史の中で積み重ねられた知識と独自基準をもとに、学生の体型や女子高生の色彩・嗜好調査などのデータを取り入れながら、価値開発と検証を繰り返します。こうして、カンコーオリジナルの生地や製品が開発され、お客様に新しい価値を提供しています。

時代に合った、

新しい価値をつくり続ける

ライフスタイルの変化とともに、カンコーの製品開発も様変わりしています。以前から提供していた洗える学生服ですが、衣類を叩いて汚れを落とすドラム式洗濯機や生地自体を柔らかくする柔軟剤が普及した際に、縫製方法や生地の強度・耐久性を改善しました。それにより、ご家庭でも今まで以上に安心して洗える学生服の開発に成功しました。体育着も、余分な生地を削減した立体的なパターンづくりとストレッチ性のある軽くて薄い生地の開発により、体の動きを損なうことなくデザイン性を向上させるなど、この10年、20年で大きな進化を遂げています。

ものづくりにかける

情熱と想い

実現が困難な新製品ほど、私たちは、ものづくりにかける情熱と想いを常に学生工学研究所と工場で共有するようにしています。以前、製品化が難しいと言われるストレッチ素材を採用したときには、今まで縫ったことのない伸びやすい生地のため縫製が難しく、工場のスタッフと一緒に悩みました。しかし、学生や学校の期待に応えるために、何度も試作品をつくり、技術改良を重ねることで、製品化に成功しました。さらに、新しい価値の創造を目指し、常にチャレンジしています。

お客様目線で

本当に価値ある

製品をつくりたい

生産現場の人や営業現場の人も含めて一緒に新しい価値づくりができるというのは、やりがいのひとつだと感じています。学校のご要望に答えるための制服づくりの礎を築いている部署なので、製品やスタイルに関して、常に新しい価値を創造していきたいと思っています。時代や顧客ニーズを的確に捉え、子どもたちやその家族が制服や体育着に求める本質とは何なのか。

それを突き詰めながら、子ども

たちとその家族にもっと寄り

添って、本当に価値のある

制服・体育着をつくり、

みなさんの満足と笑

顔を生み出したい

ですね。

倉敷工場 工場長(現・生産技術部 部長)

藤 幹昭

倉敷工場は、セーラー服などの制服づくりを中心にしているカンコーで最も古い工場です。入学式前の繁忙期には、1日に200~300種類の学校ごとに異なる制服をつくることもあります。制服は、学校に通う仲間と「同じものを着る」ということが前提になります。学生は同じ年齢でも、成長の差が大きい時期であり、背の高い子どもや体格の大きな子ども、体が不自由で制服の着脱が困難な子どもなど多様です。そのため入学式を迎えたすべての学生が、満足のいく制服とともに学生生活を過ごせるよう、縫製用の糸1本の品質面にも細心の注意を払いながら、スタッフ一丸となって制服づくりを行っています。

現場に求められる

時代に合わせた対応力

店頭用の詰衿やセーラー服、学校オリジナルデザインのものなど幅広い制服を生産していますが、時代を追うごとに品種も増え、より細かく高度な作業が求められています。新製品の開発は常にチャレンジの連続で、新素材を採用する際には最適な縫製方法を導き出すため、都度工夫を凝らしています。生産の現場でも、今までと同様のことをやっていては取り残されてしまうという危機感を常に持っており、市場に要求される製品づくりにいち早く対応していく必要があると考えています。そのために絶えず情報を取り入れていくことを心がけています。

CLICK

CLICK

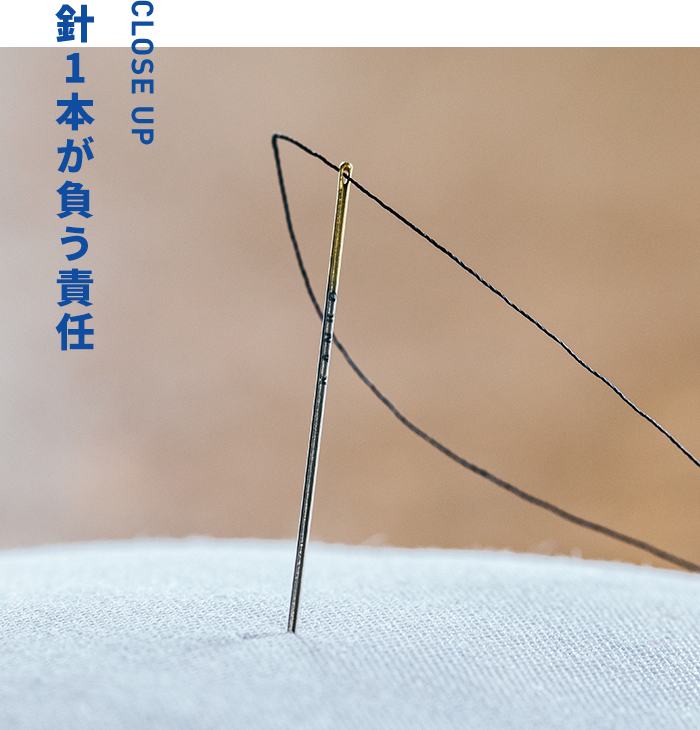

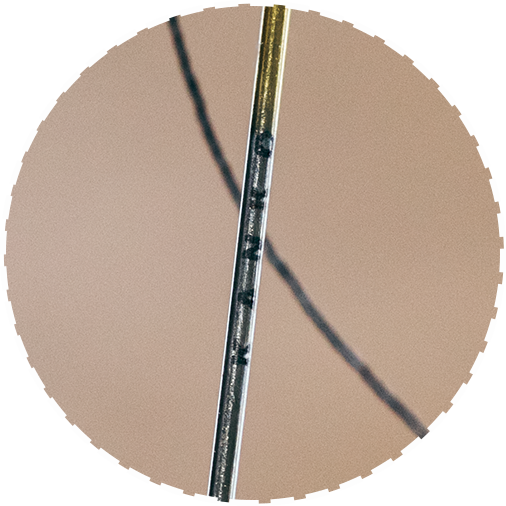

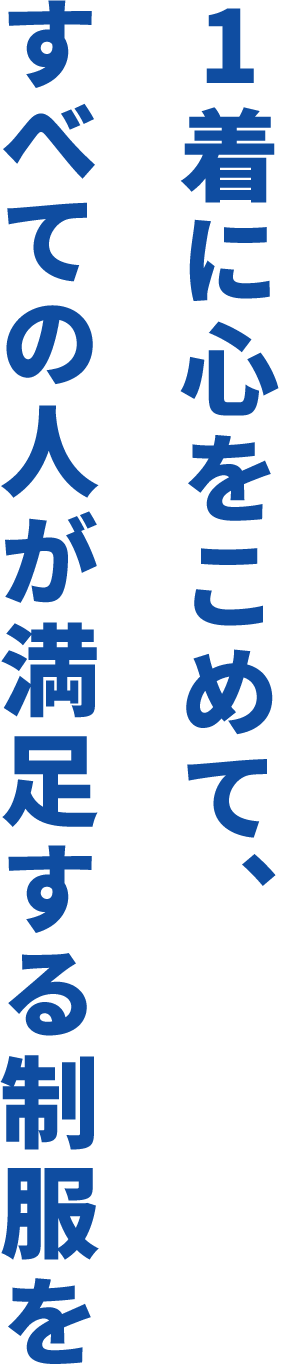

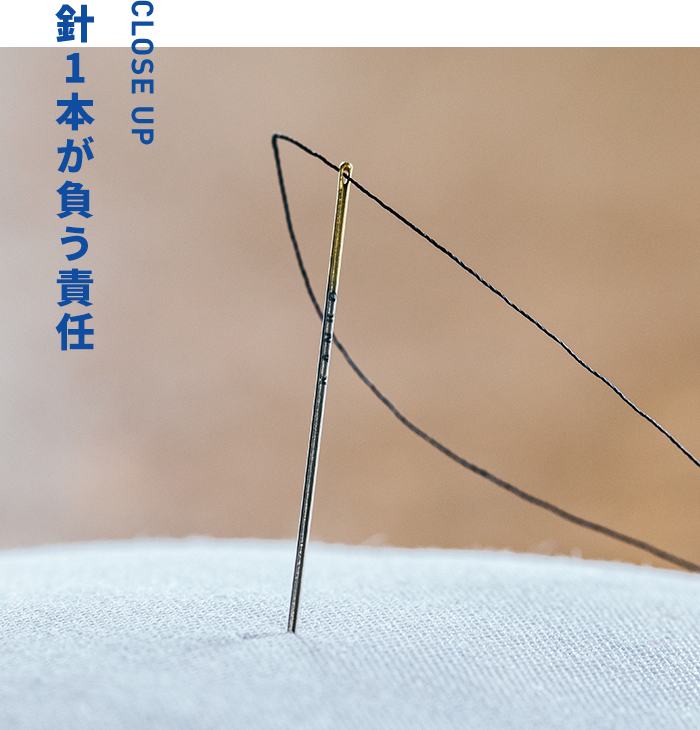

ものづくりに対する意識は針1本の扱い方にも現れています。お客様がより安全にという想いから、工場では「KANKO」の文字を刻印した縫い針も使用しています。針は、登録・管理を行い、縫製中に万一ミシンの針が折れた場合は、破片を探し出して針が復元されるまで作業を中断し、交換時は現品交換を徹底するなど、従業員も責任感を持って業務にあたっています。同様にハサミや作業道具に関しても、安全管理を徹底しています。その意識は従業員全体に浸透しており、自発的に作業状況や問題、改善方法について話し合われています。制服・体育着は着ていただいて初めて価値があるもの。だからこそ間違ったものをつくれないですし、高い精度を保ち続けていかなければいけません。

お客様の安全を想い、縫い針に刻印された「KANKO」の文字。

誇りを胸に、

いいものを

つくり続ける

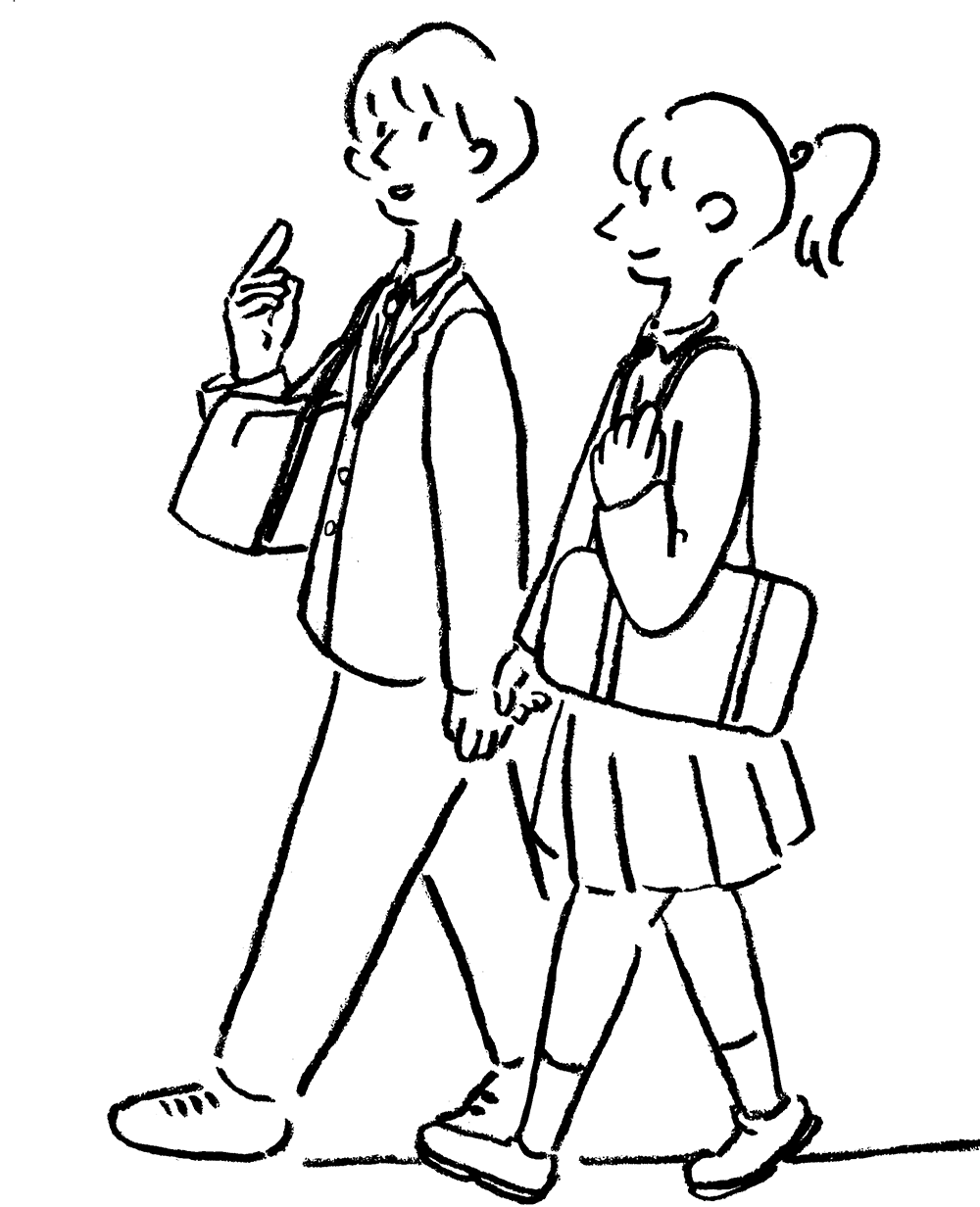

この仕事をしていて、一番誇りに思う瞬間。それはカンコーの制服を着ている学生の姿を見た時です。街で見かければ自分たちがつくった制服だと一目でわかります。いいものづくりのために私が大切にしているのは、お客様と自分に対して、正直なものづくり。つまりプロとして恥ずかしくない仕事をしていくことです。それに対して技術

的な裏付けが必要ですし、絶えず

研鑽していかないといけない。

そして、入学式から卒業式

まで、カンコーの制服でよ

かったと喜んでいただけ

るようなものづくりを

続けていきたいです。